你是否發現,PVC發泡鞋底用久了容易發黃,不僅影響美觀,還可能降低消費者對產品的信任?作為深耕PVC穩定劑領域多年,我們發現:鞋底黃變的根源,是一個復雜的多因素問題,通常涉及材料配方(其中也會牽涉到PVC穩定劑),生產工藝和環境因素的綜合作用。廣東煒林納現對PVC發泡鞋鞋底會發黃的配方及生產工藝說道說道。

一、PVC發泡鞋鞋底材料配方因素

1、PVC穩定劑體系不足

PVC穩定劑就像鞋底的“保鏢”,能防止高溫加工時材料分解。鈣鋅穩定劑熱穩定性較鉛鹽/有機錫差,那高溫下就易失效;或輔助穩定劑(如β-二酮)添加不足,無法有效捕捉HCl,

導致加工后立即泛黃。

典型表現:加工后立即出現淡黃色。

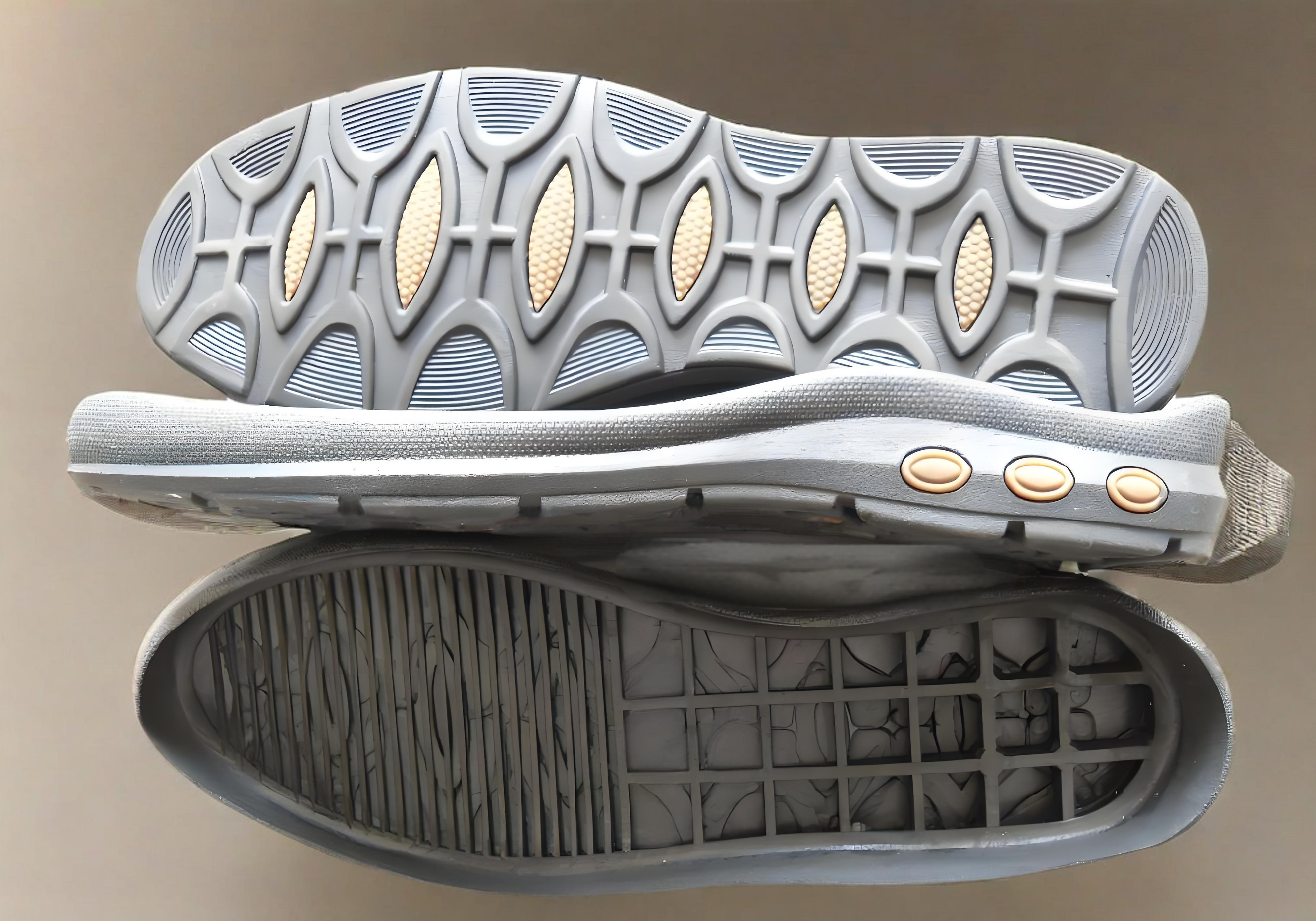

(PVC發泡鞋底)

2、增塑劑遷移氧化

增塑劑讓鞋底柔軟,但鄰苯類增塑劑(如DOP)容易“遷移”到表面,接觸空氣后氧化變黃。而環氧類增塑劑(ESO)用量過多,也會引發黃變。

類比理解:就像皮膚缺水后干燥暗沉,增塑劑流失讓鞋底“老化”。

3、發泡劑殘留影響

發泡劑(如偶氮二甲酰胺(AC)分解時產生殘留尿素衍生物;而分解溫度與PVC加工溫度不匹配時殘留增多,也會對鞋底發黃有影響。

關鍵點:發泡劑分解溫度須與加工溫度精準匹配。

二、PVC發泡鞋鞋底生產工藝控制問題

1、溫度管理失控

(1)螺桿溫度分區不當:不同加工階段需要分段控溫,若高溫區過長,材料易降解發黃。

(2)冷卻速度太慢:模具溫度過高時,若冷卻不足,殘留熱量會持續破壞材料結構。

2. 配方比例失衡

穩定劑、增塑劑、發泡劑的配比需科學計算,過量或不足都會“牽一發而動全身”。

(PVC發泡鞋)

三、解決方案

1、選對PVC穩定劑:優先選擇耐高溫的PVC軟制品復合熱穩定劑。如煒林納pvc鞋材鉛鹽復合穩定劑WWL-502J,穩定性能好,滿足200°C左右的高溫加工制品成型,不會出現PVC樹脂分解泛黃現象,避免經常拆裝模具,省心省力省能耗。

2、精準控溫工藝:加工時分段控溫,發泡劑分解溫度需與PVC加工溫度同步,避免殘留。

廣東煒林納,25年專業研發生產PVC熱穩定劑。我司的 pvc鞋材鉛鹽復合穩定劑、鈣鋅穩定劑熱穩定性能好、潤滑平衡、可滿足廠家對力學性能的要求。更多詳情,可撥打13928576375,您的關注,我們的動力。

掃一掃!官方二維碼

掃一掃!官方二維碼